The technological progress we are witnessing lately has brought changes in thinking and applications that we could not have dreamed of. We are talking about the possibility of recreating industries that seemed unshakable because of the strictness of the principles on which they are based. Three‑dimensional (3D) printing brings the sky’s limit very close to us, not only for the automotive industry, but also for other fields that apparently have no connection with this industry: the medical, food or artistic fields.

Printarea 3D – o tehnologie cu neaşteptat de multe aplicaţii

3D printing – a technology with unexpectedly many applications

First published: 28 noiembrie 2022

Editorial Group: MEDICHUB MEDIA

DOI: 10.26416/Farm.209.6.2022.7304

Abstract

Rezumat

Progresul tehnologic la care asistăm în ultima perioadă a adus modificări de gândire şi aplicaţii la care nu aveam cum să visăm. Este vorba despre posibilitatea de a recrea industrii care păreau de neclintit datorită stricteţii principiilor pe care se bazează. Imprimarea tridimensională (3D) aduce foarte aproape de noi limita cerului, nu doar pentru industria auto, ci şi pentru alte domenii care aparent nu au nicio conexiune cu aceasta – domeniul medical, cel alimentar sau cel artistic.

Tehnologia de printare tridimensională, deşi a devenit interesantă şi cunoscută marelui public relativ recent, are deja un istoric de câteva zeci de ani. Din punctul de vedere al conceptului, au fost idei apărute în perioada de după 1970, trecându-se la partea de punere în practică după 1980. Scopul iniţial a fost de a fabrica produse tridimensionale, iar plecând de la această idee, în funcţie de materia primă şi de caracteristicile pe care aceasta le are, vedem în zilele noastre aplicaţii în domenii care în anii de pionierat nu păreau posibile. Prin tehnica de imprimare 3D, conceptul se poate transforma relativ rapid într-un model sau un prototip, pentru ca apoi să se poată face modificări de proiectare extrem de facile, cu rezultate concrete.

Surprinzătoare este şi diversitatea obiectelor care se pot realiza cu imprimante 3D, de la modele de pantofi la piese de mobilier, bijuterii, instrumente sau jucării. Unii dintre marii beneficiari ai tehnicii 3D sunt industriile auto, electronică şi aviatică, care proiectează şi printează dispozitive electronice, piese de cea mai mare complexitate.

În domeniul cultural există de asemenea interes, dat fiind că pot fi create sculpturi, iar arhitecţii pot fabrica modele tridimensionale ale proiectelor lor, sau în domeniul arheologiei, în care se pot reconstrui modele de artefacte.

Domeniul medical are o mare anvergură în aplicarea şi utilizarea tehnologiilor de printare 3D, pentru multe specialităţi chirurgicale, stomatologice, dermatologice etc.: realizarea de proteze, aparate auditive, dinţi artificiali şi grefe osoase, modele de organe şi organe artificiale.

Cronologic, primele obiecte au fost realizate într-un institut de cercetări industriale din Japonia, cu un prototip cu care a fost fabricat primul obiect multistratificat din polimeri fotopolimerizabili. Detaliile privind tehnica au fost publicate de doctorul Hideo Kodama, descriind pentru prima dată modul de lucru de turnare strat cu strat a fotopolimerilor, fără a fi brevetat metoda.

Brevetul a fost scris relativ în aceeaşi perioadă de trei ingineri francezi, Alain Le Mehaute, Olivier de Witte şi Jean Claude Andre, care lucrau într-un parteneriat între General Electric Company (SUA) şi CILAS (Franţa), introducând pentru prima dată termenul de stereolitografie, pentru o metodă care a revoluţionat practic producţia de obiecte din plastic, dar renunţând la idee din lipsa unor perspective la acel moment de a putea susţine o afacere. Ceea ce a făcut ca prima cerere de brevet pentru procesul de stereolitografiere să fie depusă în 1984 de un american, Charles Hull, care a realizat ulterior şi primul prototip comercial pentru această tehnologie, pe care a descris-o ca fiind „un instrument cu care se poate crea orice”. Tot atunci a apărut definiţia stereolitografiei ca o „metodă şi aparat de fabricare a obiectelor solide prin imprimarea succesivă de straturi subţiri de material care se întăresc sub acţiunea razelor ultraviolete, unul peste altul”.

Acela a fost şi momentul în care domeniul printării 3D a prins aripi şi s-a dezvoltat continuu în deceniile următoare. Ceea ce a fost revoluţionar la acel moment este legat atât de procesul de printare prin care se pot realiza obiecte 3D plecând de la un model digital, cât şi de obţinerea lor concretă cu ajutorul catalizării procesului de polimerizare cu lumină ultravioletă. Saltul enorm realizat de această tehnologie a generat posibilitatea de a obţine prototipuri şi obiecte pentru testare, fără a mai fi necesare investiţiile mari care erau obligatorii până atunci pentru a le produce (proiectare manuală, matriţe, echipamente industriale etc.).

Au fost apoi alte idei, prin care, de exemplu, s-au folosit materiale sub formă de granule pentru obţinerea obiectelor cu o nouă tehnică pe bază de laser (Selective Laser Sintering), fiind prima imprimantă de acest fel, creată în 1986 de o echipă de cadre didactice de la Universitatea din Texas, pentru a produce obiecte de sine stătătoare sau componente necesare obţinerii rapide a unor structuri complexe, sau s-a utilizat căldura pentru a obţine modelele 3D printr-o tehnică nouă (Fused Deposition Modeling).

Pentru domeniul medical, primii paşi au fost făcuţi relativ târziu, în 1999, de către o echipă de cercetători de la Wake Forrest Institute for Regenerative Medicine, care au imprimat matriţa unei vezici urinare şi au îmbrăcat-o cu celule de la pacienţi umani.

După aceasta, aplicaţiile au apărut cu o frecvenţă foarte mare, mai ales pentru că brevetele pentru tehnologiile de printare 3D au început să expire, apărând atât materiale, cât şi procese noi pentru obţinerea de obiecte prin imprimare 3D. Au fost produse atât materiale metalice prin tehnica aditivă, cât şi miniaturi funcţionale ale diferitelor organe umane, construindu-se proteze pentru picioare, bioprintându-se vase de sânge exclusiv din celule umane. De aici a mai fost un singur pas pentru a se trece la fabricarea în sistem individual, folosind echipamente open-source, iar mai departe, s-au putut realiza cu această nouă tehnologie piese electronice, senzori, antene, obiecte absolut funcţionale într-un timp extrem de scurt, de câteva ore, folosind nanoparticule de cerneală.

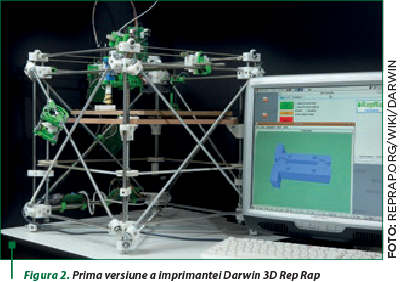

Practic, au fost puse bazele unor noi standarde de acurateţe, complexitate şi viteză în acest domeniu. Şi tot la o universitate, de data aceasta din Marea Britanie, a fost lansat un proiect care urmărea obţinerea unei imprimante 3D, cu preţ de cost abordabil, care să se poată autoreproduce, lucru care a fost realizat cu succes, realizându-se o bună parte din propriile componente.

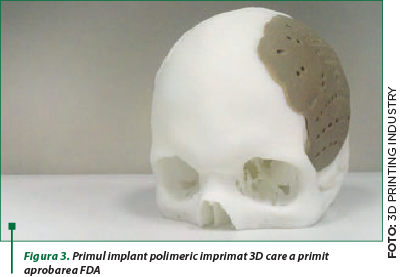

În industria medicală, imprimarea 3D şi-a adus contribuţia, fiind extrem de utilă pacienţilor care beneficiază de tratament de la mai multe specialităţi, pentru că s-au putut produce părţi sau organe special concepute prin tehnici 3D. Au putut fi folosite modele imprimate 3D pentru operaţii în urma cărora au fost salvate vieţi ale acelor oameni. Pas cu pas, s-a ajuns la obţinerea de materiale biocompatibile şi la aprobarea de către FDA în 2013 a primului polimer printat 3D utilizat ca implant, deoarece are proprietăţi similare cu ale ţesutului osos (densitate şi rezistenţă), dar şi datorită rezistenţei la abraziune şi faptului că permite sterilizarea pentru a putea fi implantat, fără a avea contraindicaţiile legate de utilizarea razelor X pentru investigaţii, aşa cum este cazul implanturilor metalice.

Prin dublarea cu scanarea digitală, designul protezelor a fost îmbunătăţit şi s-a trecut mai departe la aplicaţiile în stomatologie, mai precis în tehnica dentară.

Implanturile cu ancorare la nivelul oaselor au devenit un tratament standard pentru edentulism încă din anii 1980, când Per-Ingvar Brånemark a demonstrat că intervenţia pentru fixarea unui implant de titan la oameni poate fi făcută cu succes.

Printarea 3D reprezintă o metodă rapidă şi de mare precizie pentru obţinerea implanturilor stomatologice personalizate, oferind oportunitatea fabricării obiectelor la un preţ scăzut, cu utilizarea eficientă a materiilor prime. Totuşi, implementarea tehnologiilor de printare pentru obţinerea implanturilor dentare este limitată de numărul de materiale care pot fi utilizate în prezent.

Printarea tridimensională poate deveni o practică de rutină pentru multe proceduri, cum ar fi implanturile dentare şi intervenţiile chirurgicale ortognatice. Chirurgia virtuală prezintă avantaje multiple, dintre care se pot enumera: creşterea preciziei, utilizarea unor proceduri diverse, evitarea leziunilor la nivel neurovascular sau al dinţilor, reducerea timpului alocat intervenţiei şi spitalizării, îmbunătăţirea recuperării postoperatorii, obţinerea unor rezultate predictibile şi precise.

Pentru fabricarea implanturilor dentare se utilizează materiale foarte diverse: metale (oţel inoxidabil, titan, aliaje de titan cu aluminiu sau cu nichel, aliaje crom-cobalt), biomateriale metalice degradabile (aliaje cu magneziu şi aliaje cu fier), materiale ceramice, polimeri, materiale compozite.

Cel mai des pentru obţinerea implanturilor dentare se utilizează metalele, fiind standard datorită proprietăţilor lor specifice, şi anume proprietăţile mecanice, rezistenţa la coroziune şi biocompatibilitatea. Avantajul major al tehnologiilor de printare 3D este reprezentat de capacitatea de a produce structuri complexe tridimensionale, cu diverse arhitecturi interne şi externe (ţesuturi dure şi organe), într-un interval scurt de timp, prin utilizarea unui model computerizat.

În cele mai multe cazuri, tratamentul cu implanturi dentare se face în scop restaurativ, ceea ce presupune o colaborare a medicului specialist cu tehnicianul dentar şi cu chirurgul cu specializare în implantologie.

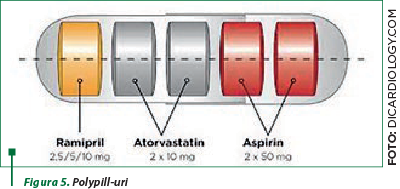

În domeniul farmaceutic, printarea 3D are un mare viitor, în vederea implementării terapiei personalizate prin intermediul unor noi forme farmaceutice. Printarea comprimatelor şi a dispozitivelor personalizate de uz topic prin metode care folosesc imprimarea tridimensională sunt printre cele mai prezente tehnologii aplicate la momentul actual. Avantajele pe care le prezintă acestea sunt date de flexibilitatea mărimii, formei şi dozei de substanţe active, elemente care au un impact important asupra farmacocineticii acestora. Se pot obţine produse farmaceutice cu profiluri de eliberare complexe, ceea ce generează o mare diversitate în privinţa dozei şi a tratamentului administrat pacienţilor, mai ales al celor care sunt din categorii speciale (copii, vârstnici etc.). Individualizarea dozelor poate avea efecte benefice, prin scăderea riscului de apariţie a reacţiilor adverse, pe de o parte, iar pe de altă parte, sunt foarte potrivite pentru pacienţii pentru care testele genetice efectuate demonstrează că prezintă polimorfism farmacogenetic.

Există o serie de substanţe active folosite pentru a obţine forme farmaceutice cu diverse substanţe active, care ar putea fi utilizate în terapia bolilor acute (antivirale, antibiotice) sau a celor cronice (antiepileptice, antidepresive, antiparkinsoniene, antiinflamatoare, analgezice şi antipiretice, anticoagulante, antidiabetice, antineoplazice).

O categorie interesantă o constituie polypill-urile, care includ combinaţii ale mai multor substanţe active şi care ar putea fi utilizate pe termen lung, ca o alternativă la formele farmaceutice actuale.

Un interes aparte îl generează procesul de bioprintare, prin care se urmăreşte obţinerea unor structuri formate din celule vii, biomateriale şi componente biologice. Fluidele pentru bioprintare 3D au fost denumite biotuşuri şi conţin, de obicei, nutrienţi şi/sau componente ale unui matrix şi/sau celule, iar ca design al procesului de bioprintare sunt urmărite efectele mecanice şi fizico-chimice ale hidrogelurilor asupra comportamentului celulelor, printabilitatea şi citocompatibilitatea hidrogelului, precum şi tipul de interacţiuni care se stabilesc între componentele hidrogelului şi celule, toate acestea având efecte directe asupra procesului de diferenţiere celulară.

Avantajul major al tehnologiilor de printare 3D în cazul ţesuturilor dure şi al ingineriei de organe este capacitatea de a produce structuri complexe 3D, cu unităţi structurale diferite (interne şi externe), prin metode rapide şi prin utilizarea unui model computerizat complex.

Suporturile obţinute prin printare 3D trebuie să îndeplinească mai multe condiţii: să faciliteze supravieţuirea celulelor, asigurând migrarea, proliferarea şi diferenţierea acestora, să asigure îndepărtarea substanţelor rezultate din metabolism, vascularizarea, să regleze procesele de degradare, nivelul pH-ului etc.

Asistăm, ca urmare, la o dezvoltare rapidă a unei diversităţi de domenii şi produse în industrii extrem de diverse, de la cea aeronautică la cea medicală, în arhitectură sau în artă.

Bibliografie

-

Lupuleasa D, et al. Introducere în imprimarea 3D. Aplicaţii în domeniul farmaceutic, Editura Universitară „Carol Davila”. Bucureşti. 2018

-

www.https://hellenic-cam.gr/en/history/ (consultat pe 9.11.2022)

-

https://www.nano-di.com/resources/blog/the-evolution-of-3d-printing (consultat pe 9.11.2022)

-

www.3D-P.eu. Pregătirea în imprimarea 3D cu scopul de a încuraja inovaţia şi creativitatea, 2017

-

The First 3D Printed Polymer Implant to Receive FDA Approval - 3D Printing Industry (consultat pe 9.11.2022)

-

Hong DGK, Oh J. Recent advances in dental implants. Maxillofacial Plastic and Reconstructive Surgery. 2017;39(1):33. doi:10.1186/s40902-017-0132-2.

-

Zhao Z, Peng F, Cavicchi KA, Cakmak M, Weiss RA, Vogt BD. Three-Dimensional Printed Shape Memory Objects Based on an Olefin Ionomer of Zinc-Neutralized Poly(ethylene-co-methacrylic acid). ACS Appl Mater Interfaces. 2017 Aug 16;9(32):27239-27249. doi: 10.1021/acsami.7b07816.

-

Rubio-Palau J, Prieto-Gundin A, Cazalla AA, et al. Three-dimensional planning in craniomaxillofacial surgery. Annals of Maxillofacial Surgery. 2016;6(2):281-286. doi:10.4103/2231-0746.200322.

-

Variola F, Brunski J, Orsini G, de Oliveira PT, Wazen R, Nanci A. Nanoscale surface modifications of medically-relevant metals: state-of-the art and perspectives. Nanoscale. 2011;3(2):335-353. doi:10.1039/c0nr00485e.

-

Wang X, Ao Q, Tian X, et al. 3D Bioprinting Technologies for Hard Tissue and Organ Engineering [published correction appears in Materials (Basel). 2016 Nov 10;9(11). Materials (Basel). 2016;9(10):802. doi:10.3390/ma9100802.

-

Gupta R, Weber KK. Dental, Implants. [Updated 2017 Dec 18]. In: StatPearls [Internet]. Treasure Island (FL): StatPearls Publishing; 2018 Jan-. Available from: https://www.ncbi.nlm.nih.gov/books/NBK470448/

-

Ahsan AN, Xie R, Khoda B. Direct Bio-printing with Heterogeneous Topology Design. Procedia manufacturing. 2017;10:945-956. doi:10.1016/j.promfg.2017.07.085.